天津市津海特种涂料装饰有限公司

卜亨佑 技术部高级工程师

内容摘要:本文介绍了环氧树脂防腐涂料反应机理,环氧树脂种类、胺类固化剂选择应用,其中重点描述了研制开发低温固化环氧防腐涂料的必要性、紧迫性,生产的目的是满足客户急需,随着科学技术的不断进步,市场上会提出各方面的需求而不断满足用户之急需,这就是市场上的规律,就是生产单位和科研部门的天职。

关键字:环氧树脂、胺化合物、重防腐、低温固化

我国的重防腐油漆近年来取得了较大发展,国内大多数涂料生产厂家,在重防腐油漆研发、生产上下了一定的功夫,推出了众多品牌。但纵观全局,看各生产厂推出的产品,就那么几十个,产品创新不多。为了适应我国经济飞速发展的需要,研发、创新所需各种产品,势在必行。

应当看到,在当今国内涂料市场上,重防腐油漆前景十分诱人,但是在全球经济一体化的今天,中国市场,特别是在后金融危机时代,随着中国国力增强,茁壮崛起,吸引了越来越多的国际涂料生产巨头,他们一个个将涂料生产基地转移到中国,如国际油漆公司、荷兰阿克苏诺贝尔、丹麦老人头、日本关西、美国西格玛……。随着国外涂料生产公司和其产品的长驱直入,重防腐油漆市场的竞争日趋激烈。

为了在激烈竞争的重防腐涂料市场上占有一席之地,在重防腐领域有所作为,当务之急是提高技术创新能力,开发出更多的符合时代需要的环保、节能、低碳、性价比高的个性化产品。同时要从涂料涂装一体化理念出发,着重对涂料施工方面加强研究,不断优化和提高产品的综合性能,提高涂料配套体系的科学性和合理性,让涂料产品不断完善以适应不同腐蚀环境和不同施工条件的要求。

天津市津海特种涂料装饰有限公司独具慧眼,早就意识到重防腐油漆这块巨大的蛋糕和其具有的魅力,认识到技术创新对企业今后生存和发展重要意义。充分发挥中小企业的优势,船小好调头,加大资金投入力度,根据当前市场的急需,重点开发研制适销对路的重防腐油漆的产品。

大家都十分清楚,冬季特别是在我国北方,是涂料产品生产的淡季,这是因为大多数涂料产品,特别是重防腐涂料,主要难题是形成的漆膜不易干燥,这是多年来一直困扰工程建设单位的一个实际问题。在当今市场竞争激烈,时间就是金钱,速度就是生命,以往是“大鱼吃小鱼”,而现在变成了“快鱼吃慢鱼”,这是目前状况的真实写照。

这里所涉及到的重防腐油漆的当家产品—环氧类重防腐油漆:是重防腐油漆应用最广泛的品种。在国内各油漆生产厂都有该产品的生产。适用的环氧树脂有两个类型:一类是由双酚A和环氧氯丙烷缩聚而成的双酚A环氧;另一类是以苯酚一甲醛缩聚而得的低分子量酚醛再与环氧氯丙烷缩聚而成的酚醛环氧。

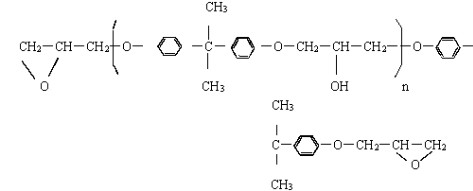

双酚A环氧的分子结构可以用下式表示:

一般n=0~20,线型环氧树脂n>25,可高达100。

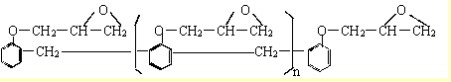

酚醛环氧的结构式可用下式表示:

一般n=0.2~0.6,相当于环氧官能度为2.2~3.6。

环氧树脂因分子量低可为液态或固态.液态环氧树脂易溶于芳烃,固态环氧树脂需用芳烃和极性溶剂如醇、酯、醚酯和酮的混合溶剂溶解。环氧树脂因分子量低,结构中含有强极性的羟基和难水解的醚键,故涂层对基体的附着牢固且耐腐蚀,又因分子链中兼有刚性的芳核又有柔性的烃链,故使涂层坚韧且耐磨。

酚醛环氧树脂比双酚A环氧官能度高,芳核密度大,使涂层的耐热性和耐溶剂性提高,且表现为黏度低,反应活性高,可制造高固体或溶剂漆,能在低温和高温的条件下固化。

一般条件下,溶剂对常温固化的环氧漆的施工期、干性和耐腐性均有影响。极性溶剂能加快固化速度,酮类溶剂能延长使用期限。溶剂的挥发速度与许多性能有关:挥发慢的溶剂不仅使涂层硬度提高慢,且易在涂层中滞留,导致在浸泡条件下容易起泡和形成内应力,影响涂层的防腐性,对高固体漆和厚涂型漆非常有害。

高分子量环氧树脂可作为热塑性树脂制成挥发性漆,虽然使用方便性能优异,但溶剂要求高,漆的固体分低,故应用少。中等分子量的环氧树脂与其他树脂并用或制成环氧酯。酚醛环氧酯各方面性能均好,但价格贵。目前大量用于防腐蚀的是以低分子量环氧树脂为基础的双组份漆,且能制成高固体和无溶剂漆。这是符合我国涂料市场减少VOC排放的发展方向。双组漆交联密度高,防腐性能优良。这类防腐漆涂层性能往往决定于固化剂。在国内外,固化剂种类甚多,可用于防腐漆的主要是胺类、多异氰酸酯、酚醛和氨基树脂。

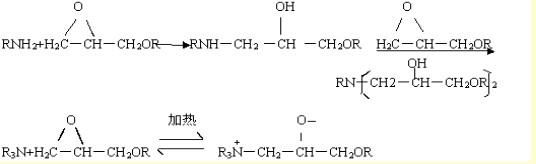

环氧基在室温和伯胺反应形成仲胺,和仲胺反应形成叔胺。和叔胺在较高温度反应形成季胺化合物。

反应速度取决于环氧和胺的结构、浓度、催化和介质效应。末端环氧基,例如缩水甘油醚酯比内部环氧基【如脂环族二环氧化物】更易反应,后者有较大的立体位阻。

胺的反应趋向于随着碱强度增加而增强和随着立体拥挤而减少。一般反应顺序:伯>仲>叔胺,可归之于立体效应以及(针对叔胺的情况)没有可转移的质子。

环氧一胺体系在涂料应用上是重要的。环氧和氨的反应,在室温条件下,是不允许在同包装内装有多胺和多环氧化物,没有足够的贮存稳定性,因反应性太快,成胺造成损失浪费,故在市场一般都以两罐装的形式销售。

关于环氧防腐涂料的活化期和固化时间。从实际使用的角度出发,一般在施工过程中,大都希望产品的活化期要足够长,而形成涂层过程中固化时间最短化。而这一切是由多种因素决定的,包括反应基浓度;胺、环氧和溶剂对反应速度的结构效应;当量和分子量和反应

物的fn。随着环氧树脂分子量的增加,每升环氧基的当量数减少;因此反应速度较慢。还有随着分子量的增加,涂料黏度增大,这样如果按涂料标准规定,而制成一定黏度的涂料,必须增加溶剂用量。这样就减少了按和环氧基两者的浓度,延长了活化期。但是VOC排量显著增加,为了适应当前形势,必须减少VOC的排量。各生产厂研发部门纷纷开发研制高固体分涂料,而高固体分涂料活化期较低。

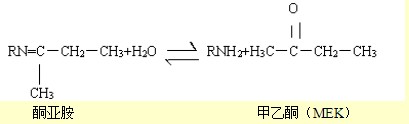

一个延长活化期而不至于大大降低固化时间的一个途径就是使用封闭胺固化剂。酮类和伯胺反应给出酮亚胺,它不容易和环氧基反应。但酮亚胺水解释放出游离的胺和酮,酮亚胺形成的是可逆反应,酮亚胺和环氧潮气固化涂料在无水的环境下是稳定的,但施工后暴露在环境潮气中固化。最常见的使用甲乙酮(MEK)。MEK从薄涂层中高度挥发使其和胺的逆反应进行到最低。

酮亚胺环氧体系在无水的条件下是稳定的,因此容许单组分涂料的配方应用。当然它们也通常用于长活化期的双组分涂料中,这就是生产和科研部门开发研制湿固化双组分涂料的理论基础。

综上所述,天津市津海特种涂料装饰有限公司经多年的生产实践,清楚地认识到环氧树脂用交联剂在产品施工应用上重要地位。前面介绍了胺类固化剂反应机理,其与环氧树脂的反应速率,按伯、仲、叔排序。在国内实际应用中分为脂肪胺、芳香胺和环脂胺。

二十世纪末和二十一世纪初,津海公司引入国际上最先进的环氧树脂固化剂,对品种甚多的固化剂分别通过实际配漆考核,从产品分子结构,从理论上找依据,当然主要重点是放在应用上(实验报告见附件)。目前天津津海公司已成为以上固化剂代理商。

引进先进技术理念,实践先进技术,成就精品工程,推进技术进步。这是津海公司技术创新,开拓进取的方针。消化、吸收先进技术,变他人为己用,调整环氧树脂用量,筛选低分子量环氧树脂,以环氧树脂交联剂为突破口,经多次实验,并经过2009年天津市重点工程—百万吨乙烯 /年和千万吨炼油/年工程实际应用,低温固化环氧树脂防腐漆取得了巨大的成功,低温固化环氧防腐涂料很快推广到全国各重点工程,如辽宁抚顺80万吨/年乙烯工程、新疆石化工程、大连中石化……,以上实例充分表明低温固化环氧涂料在确保重点工程工期,有效支持各施工单位按期完成施工任务,取得了较大的经济效益和社会效益。

-------------------------------------------------------------------------------------------------------------------------------------

(责任编辑:admin)----[注:本网站(中国环氧树脂应用网http://www.epoxy-c.com联系人:金先生13915284081)发布的有关产品价格行情信息,仅供参考。实时价格以现实流通中为准。受众若发现信息有误,可向本网建议及时修改或删除。受众在浏览本网站某些产品信息之后,使用该产品时请向专业人士及生产商和经销商咨询,本网站不对该产品的任何使用后果负责。本站所有文章、图片、说明均由网友提供或本站原创,部分转贴自互连网,转贴内容的版权属于原作者。如果本站中有内容侵犯了您的版权,请您通知我们的管理员,管理员及时取得您的授权或马上删除!]